雨水地下調節池の排気施設の施工 伏角75.6゜究極の斜坑推進工法

はじめに

近年、推進工法の施工技術は急速に発展し、1kmを超える超長距離推進や曲線半径10m以下の超急曲線推進などその適用範囲が拡大されています。

今回報告する推進工事も、長年蓄積されてきた推進技術を駆使して実施したもので、急勾配の範疇を超えた、鉛直と表現しても過言ではない特殊な斜坑推進施工です。

横浜市を流れる今井川流域における浸水災害の防止・低減を目的として、図-1に示すように内径10.8m、延長2.0kmのシールドトンネル式地下調節池が建設され、平成16年度より供用が開始されています。

本工事は、地下調節池への取水時に坑内の空気を地上に放出したり、新鮮な空気を坑内に取り入れる換気施設を構築するために、地上から深さ87mにある地下調節池本体に向けて泥水式推進工法で呼び径2,000の管路を埋設したものです。

推進角度は伏角75.6゜、調節池本体の接合部で0.66MPaという高水圧になる厳しい施工条件のもとでの施工でした。

換気施設の工法検討

換気施設は、地下トンネルの直上に作業基地を設け、垂直に管路を構築していく方法が一般的に採用されています。

しかしながら、本地下調節池は、常時の交通量が多い幹線道路である国道1号線の直下87mの深さに構築されています。

したがって、交通規制を伴う直上からの施工は、道路交通に多大な支障を招くことになります。

このため、作業基地を道路沿いの公園敷地内に設置することを前提に施工可能な方法について次のような検討が行われました。

- 内径4.5m、深さ87mの立坑を築造後、地下調節池本体までの26m区間に全断面の薬液注入を施工し、内径2.0mの刃口推進で水平に掘進、地下調節池頂点で接続する方法。

- 横坑施工に必要な内空寸法である内径7.5mの円形立坑を地下連続壁で構築後、立坑発進部と到達部に薬液注入を施工し、内径2.0mの泥水推進で水平に掘進、地下調節池頂点で接続する方法。

- 地上から地下調節池頂点までを斜めに泥水式推進工法で掘進し、地下調節池頂点で接続する方法。(斜坑推進)

上記3案の内、同様の施工事例が過去にはないものの、他の案に比べて工期短縮が図れ、工事費用も圧倒的に安価であることから、斜坑推進工法による換気立坑築造が選定されました。

工事概要

| 工事名 | 今井川地下調節池建設工事(その10) |

| 発注者 | 横浜市 |

| 工期 | 平成13年12月 ~ 平成15年3月 |

| 工事内容 | 泥水式推進工法 |

| 管種 | 呼び径2,000 ダクタイル推進管 |

| 斜坑延長 | L = 87.7m |

| 勾配 | -389%(伏せ角75.6度) |

地質概要

施工箇所の土質条件は、図-2に示すように第三紀鮮新世~第四紀前期の更新世に堆積した上総層群(固結シルト及び細砂)を基盤とし、上位に相模層群(層厚さ:砂礫0.5~1.0m、粘性土2.0m)、ローム(層厚さ:4.0~5.0m)、黒ボク(層厚さ:1.5m)が堆積しています。

上総層群は、基本的に固結シルトを主体とし、厚さ1cm~2.4cmの砂層を挟在しています。

この挟在砂層は全体的に若干の傾斜を有し、シールドの接続箇所で厚さ50cm程度になっています。

上総層上部4~5mは風化しており、N値は50を下回っているものの、それ以深では新鮮で硬質になり、一軸圧縮強度で 2.7N/mm2を有しています。

挟在している砂層は細砂を主体とし、粒径は均一で良く締まっています。

砂層の透水係数は、1.1×10-3~9.6×10-3cm/secを示し、到達部での間隙水圧は0.66MPaとなっています。

推進施工の課題と対策

推進角度は伏角75.6゜、最大深度87m、最大地下水圧0.66MPaという厳しい施工条件での、課題と対策を検討しました。

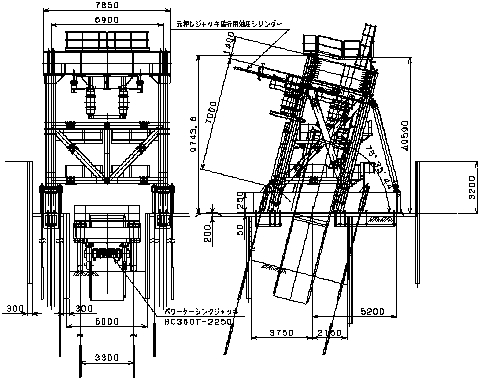

推進設備工

斜坑推進という特殊性を考慮して各設備機械を設計製作し、これらの設備を製作工場で仮組み、試運転調整後、現場への搬入・現地組立を行いました。

地上における推進設備全体を写真-1に示します。以下に各設備についての特色を記します。

元押ジャッキ及び反力構台

推進管の投入・据え付けや吊降し作業が容易に行えるように、元押ジャッキを横行スライドできる構造としました。

推進管投入接続作業を容易にするため掘進角度と同じ角度(伏せ角75.6度)の発進レールを設置しました。

これは、初期掘進時の方向性の保持にも有効でした。

使用する推進管の長さが5.0mであるため、通常の推進用元押ジャッキではストローク(最大ストローク:3.0m)が不足します。

そのため、長さ2.8mのストラットを製作し使用しました。

反力構台の反力は、グラウトアンカーで確保し、アンカーの引抜き力は元押ジャッキ推力と同等にしました。

図-3に反力構台の構成を示します。

管固定用浮上がり防止装置

地下水位以下の推進においては掘進機及び推進管に浮力が作用します。

本工事は斜坑推進であるため、この浮力は管を浮き上がらせようとする力(バッキング力)として作用します。

浮力が掘進機と推進管の重量及び周面摩擦抵抗力の合計を上回る状況では、管接続のために元押ジャッキを開放している間に掘進機及び推進管が浮き上がることになります。

このため、パワーケーシングジャッキを装備した浮き上がり防止装置で管を固定し浮力に対抗させました。

この反力についても反力構台と同様にグラウトアンカーで確保し、アンカーの引抜き力はパワーケーシングジャッキ能力と同等にしました。

斜坑エレベータ

本工事に用いた推進管接続部の構造は、管継手内面にゴム輪を挿入し、内面押輪を締付けることで管継手部の止水性を確保するものとなっています。

この管接続や送排泥管接続などの斜坑内作業時の足場及び内部点検などの昇降設備として斜坑用エレベータを計画しました。

推進管の投入・据付け時は、エレベータ設備が支障となるため、エレベータ構台の頂部を前後にスライド可能とし、トンネル基線の延長線上から退避できる構造にしました。

これにより、推進管の投入作業を容易にすることができました。

エレベータの駆動方式は、推進管継手部の目地開きなどによるガイドレールの微妙なズレへの対応としてワイヤロープ式を採用し、落下防止対策ではリミットスイッチ作動による操作電源遮断、ワイヤ切断時のガバナロックなどを装備しました。

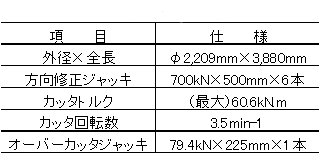

泥水式掘進機

泥水式掘進機は、下記の対策を考慮した仕様で製作しました。

高水圧対策

駆動部シールをはじめ、全てのシール類の止水性能を1.0MPa仕様としました

斜坑推進精度の確保

トンネル基準軸線に対する方向制御方法として、全方向に折れ角1.0度の中折れ機構を装備しました。

オーバカット機構として、余掘り量50mmのオーバーカッタを1基装備しました。

到達部既設管との接続部の防護

スライドフード(外筒)を設け、到達部の既設管と掘進機先端の地山開放域が極力少なくなるようにしました。

バルクヘッド面に薬液注入孔を設け、到達部で掘進機周辺に地盤改良のための薬液を注入できる構造としました。

解体作業の簡素化

主要な解体品は、全てボルト接合としてガス溶断などの火気を使用しないで解体可能な構造としました。

カッタ駆動部を2分割のボルト接合として、大きなブロックで解体・引上げができる構造としました。

カッタを3本スポーク(1本はオーバカット内蔵伸縮タイプ)形状とし、カッタスポークを切断することなく一体での引上げを可能にしました。

泥水式掘進機の仕様を表-1に示します。

推進管の選定

本工事では0.66MPaという高水圧に対し2.5MPaという高い止水性能を有し、ボルト接合ではあるが若干の曲線追随性も有するダクタイル推進管を選定しました。呼び径は2,000で、今回の工事ではU形推進工法用管・植え込みボルトタイプを使用し、植え込みボルトは推進管外部から、止水用ゴム輪の設置は管内部から施工する構造でした。

植え込みボルトタイプを採用した経緯は、斜坑という条件により、掘進機及び先行する管の目地抜け出しや外周摩擦力が取れない状況での掘進機及び推進管のローリング防止の目的があります。

推進管の1本の長さは5.0m、管の厚さは設置深さの土・水圧に応じて、特圧管及び1~5種管の6種類が採用され、最大重量は14.9tfでした。

推進力の算定

設備計画に必要な斜坑推進の推進力算定は、通常の推進と異なり、軸方向の荷重となる掘進機と推進管の重量及び浮力を考慮して検討しました。

F=Fw+Fm-Wg-Wh

| F | : | 総推進力(kN) |

| Fw | : | 浮力(kN) |

| Fm | : | 推進抵抗力(kN) |

| Wg | : | 掘進機重量(kN) |

| Wh | : | 推進管重量(kN) |

推進抵抗力(Fm)は、下水道協会式・修正式(Ⅰ)を使用して求めました。

最大総推進力は、F=6,500Knとなり、計算結果から、装備する元押ジャッキは、2,000kN×4本=8,000kNとしました。

施工結果

初期掘進

斜坑推進に於いては、一定の深さまでは浮力よりも重力が優る区間が存在します。

この区間では、掘進機が自重により地盤に食込まないように吊っておく必要があります。

この区間を初期掘進区間と称し、約10mm/分の掘進速度で施工しました。

また、掘進機の地山への食込み防止として、管固定用浮き上がり防止装置(パワーケーシングジャッキ)の上下伸縮ジャッキを用いて掘進速度の調整を行いました。

姿勢制御については、重量により掘進機先端が垂れ下がる傾向を示したため、対策として掘進機の中折れ装置(方向制御ジャッキ)を作動させ、前胴をわずかに上向きに折るようにして姿勢を維持させました。

写真-2に掘進機の設置状況を示します。

本掘進

掘進の深度が大きくなるにつれて、徐々に浮力が作用するようになり、元押ジャッキによる推進に移行しました。

これ以深を本掘進と称し、切換え深度は35mを想定していましたが、実際に元押ジャッキを必要とし始めたのは深さ25mからでした。

本掘進は、計画掘進速度20mm/分、計画日進量1本(5m)/日に対し、実績は平均10~7mm/分で、2本(10m)/3日の施工ペースでした。

計画日進量を下回った大きな原因の一つは、掘削土である固結シルト塊による排泥管閉塞やポンプ能力の低下でした。

また、閉塞による排泥管内の圧力変動が激しかったために、坑内排泥ポンプのケーシング破損が発生し、ポンプ交換のために掘進作業が中断したことがありました。

計画掘進速度が低下した原因は、固結シルト層で掘進速度20mm/分を超えると切削抵抗と攪拌抵抗が高くなり掘進機の装備トルクが100%に達し、また掘削土塊による排泥管閉塞も発生しがちになったためでした。

推進力は、1,500~3,800kNを示し、掘進時の切羽泥水圧力や推進速度の変化に敏感に反応しました。

図-4に推進力管理図を示します。

姿勢制御については、浮力により先端が持ち上がろうとする傾向を示し、対策として掘進機の中折れ装置(方向制御ジャッキ)を作動させ、前胴をわずかに下向きに折るようにして姿勢を維持させるようにしました。

写真-3に管内作業状況を示します。

到達

地下調節池への到達は、予定のジャッキストロークで定位置まで掘進後、地下調節池シールド坑内監視員により確認を行いました。

到達の施工精度は、X方向+29mm、Y-37mmで、掘進途中の蛇行量も通常の推進工事の監理値(±50mm)以内であり、高い施工精度を確保することができました。

図-5に精度管理図を示します。

到達後、掘進機のスライドフードを作動させ、掘進機先端と既設シールドセグメントとの間隔(地山露出箇所)を縮める作業を行いました。

掘進機内部解体・引上げ

掘進機の内部解体は、到達点となる地下調節池シールド坑内での作業が大幅に制限されていたため、全て斜坑内を通じて地上に引き上げる必要がありましたが、内部部品を2分割して引き上げる方法を採用することにより安全性が確保され、同時に大幅な工期短縮が可能となりました。

おわりに

本工事では、密閉型泥水式推進工法で大深度の斜坑推進が可能であることを実証することができました。

斜坑推進では、従来の推進工事では余り考慮することのない掘進機及び推進管の重量や浮力といった要素が施工に大きく係わってくることから、推進反力に関する種々の荷重について計画段階から綿密な検討を行い、このことが実際の施工において活かされました。

実施工では測量、資材の投入及び設置まで、全てのものを斜め75.6度で施工しなければならなかったため、安全面では非常に気を遣う困難な工事でしたが、無事、高精度に地下87mの既設シールドに到達でき、土木技術者として大きな達成感を味わうことができました。

本報文が、今後の大深度斜坑推進工事への参考になれば幸いです。

参考文献

- 扇原博、黒川満、「高水圧下における斜坑泥水推進工法による施工 今井川地下調節池建設工事(その10)」建設機械、No.636、P13~17、2003.02

- 中田勝義、新田巧「地下87mへの大深度斜坑を泥水推進で掘る」土木技術、60巻4号、P62~68、2005.04

本技術報告は、(社)日本下水道管渠推進技術協会発行「月刊推進技術2007年2月号」に掲載されたものを一部修正し転載しました。