電磁誘導測量システムの開発

はじめに

アルティミット工法の精度をより高めるため、電磁誘導を利用して、掘進機位置を検知する「電磁誘導測定システム」を開発しましたので以下に、基本概念、開発現状等について報告します。

測定方式の基本概念

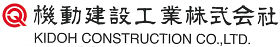

現在電磁誘導測量システムの開発で構想されている「ゾンデ方式」の測定方法において、以下の2方式が採用された。

- 地中発信・管内受信方式 (以後、チェックボーリング方式)

- 管内発信・地上受信方式 (以後、地上探査方式)

各測定方式の基本槻念を次に示す。

チェックボーリング方式 (モールチェッカー)

地中(ボーリング孔内)に設置した交流磁界発生装置(以後発信器)のコイル部(以後発信用コイル)で発生した交流磁界の水平成分を掘進機あるいは後続管内に設置した、レシーバ(以後受信器)のコイル部(以後受信用コイル)によって検知し、その出力電圧の分布から発信用コイルの中心位置を判断する方法。

発信用コイルを地中に設置することで、土被りの深い現場での測定が可能である。

発信器、受信器およびボーリング孔底部座標計測装置(傾斜計ほか)などによって構成される。

主に大中口径管の長距離曲線推進工事に適用する。(図-1参照)

地上探査方式(モールキャッチャー)

掘進機あるいは後続管内に発信器を設置し、発信用コイルから発生した交流磁界の水平成分を、地上に設置した受信器の受信用コイルで検知する方式。

発信器側の操作が不要で、測定も地上での作業となることから容易である。

発信器、受信器から構成され、アルティミット工法および小口径管推進工事に適用する。

電磁誘導探査の諸方式の中では、測定時の段取りや測定作業の容易さなどの点から最も合理的な方式と考えられ、現にエースモール工法など小口径の曲線推進を可能にしている掘進機のうち数種類はこの方式を採用している。(図-2参照)

開発の現状

チェックボーリング方式 (モールチェッカー)

前回報告時(1999.2.1)での状況は以下の通りだった。

| 受信器による発信用コイル位置の測定 | 発・受信用コイル間の距離(空気中) | 約600mm |

| 精度 | ±20mm | |

| ボーリング孔底部の傾斜計による座標測定 | 探さ | 約9m、精度:±3mm |

総合的に、土被りが大きい大中口径管の長距離・曲線推進工事においての、チェック測量に実用性があると判断し開発を進めて行くことにした。

また、開発を進める上での問題点は以下の通りだった。

- 発・受信用コイル間の距離が600mmと短いため、ボーリング孔を掘進機あるいは 後続管に近づけすぎると、ボーリング孔からの泥水や滑材の噴発を引き起こす恐れがある。

- 交流磁界が強磁性体(鉄など)の影響で大きく歪みまた減衰するため、特に合成鋼管などでの推進工事には適用できない。また鉄筋コンクリート管を使用した場合でも、管長が標準管より短くなると、銅製カラーの影響を受けるため精度の良い測定が困難になる。

- 測定箇所の間隔を短くした場合、ボーリング工などのコストが増大する。

- 測定時に、発信器を操作すると地上側と、受信器で計測する管内側の2ケ所に測定員が必要になる。

とくにaは、施工管理上の問題から現場担当者の理解が得にくい。

また、bは半管以下の推進管や合成鋼管を使用する急曲線推進工事の現場には適用できないことになり、開発目的に相反してしまう。

よって、チェックボーリング方式の開発にあたっては、1.と2.の問題を解決することを主として実験を行っていくことにした。

1.に関しては、空心だった発信用コイルにコアを挿入することで、磁束密度を高くし、測定可能距離を大きくすることにした。

コアの材質としては、フェライト棒と方向性硅素銅板を積層にしたものを用意したが、磁気性能に優れる方向性硅素銅板を使用することになった。

その結果、発・受信用コイル間の距離を、空気中で600mmから2000mmまで延長させることができた。

2.に関しては、ステンレス製管での測定はある程度の減衰があったが測定は可能だった。

しかし鉄製管での測定では、磁界の歪みまたは減衰などが原因で測定は困難だった。

地上探査方式(モールキャッチャー)

受信器による位置測定関しては、以下の2種類の測定方式が検討された。

- 一つの受信用コイルを水平移動させ、コイルの検知した出力電圧が最も小さくなる所 を探すことで、発信用コイルの中心位置を測定する方法。複数箇所からの方向探査を行い、それらの交点を発信用コイルの中心位置とする。

- 同じ性能を持つ二つのコイルを、ある程度の間隔をおいて向かい合わせに組んだもので、両コイルの検知した出力電圧が同じになる(または両コイルの差がゼロになる)場所を探すことで、発信用コイルの中心位置を探査する方法。複数箇所からの方向探査を行いそれらの交点を発信用コイルの中心位置とする。

いずれも発信用コイルから発せられた交流磁界の水平成分を測定する方式だが、1.の方式は、空間ノイズの影響から、受信用コイルの出力電圧が最も小さくなるポイントを検知することが困難である。

2.の方式は、二つのコイルとも空間ノイズの影響を同程度に受けるため、実質的には空間ノイズの影響は少ないといえる。

よって、2.の測定方式を採用することにした。

開発を進めていく上での問題点は以下の通りだった。

- 地上での位置探査となるため、土被りの大きさが制限される。

- 発信用コイルの取付位置の関係上、ステンレス管または、鉄管内に発信用コイルを取り付けた状態で交流磁界の測定が行われなければならない。

- 発・受信用コイル間の距離が、チェックボーリング方式と比較して長いため、その間に存在する既設埋設管などの影響を受けやすい。

1,に関してはチェックボーリング方式同様、発信用コイルに方向性硅素銅板を積層したものをコアとして使用し磁気性能を高めたことで、φ1200mmでの実験において、土被り6.3mでの測定を±18mm程度で行うことができた。

簡単な予測であるが、ヒューム管と地山では土被り7m程度の測定は十分に可能だと考えられる。

2.に関してステンレス製管の場合は、同現場実験において出力電圧が1/5に減衰したが、土被り6mでの測定を±5mm程度で行うことができた。

しかし鉄製管での測定では、磁界の歪みなどが原因で測定は不可能だった。

3.に関してはφ1500mmにおいて、既設埋設管(電力線)が推進管を横切っている形の場所に発信用コイルを設置して測定を行った。

その結果、センタ方向に関しては±6mm程度での測定が行えたが、推進方向に関しては既設埋設管に引っ張られる形で、光学測量値と20mm程度の差を生じた。

モール・キャッチャーの開発

掘進機位置を地上から検知する「電磁誘導測定システム(モール・キャッチャー)」について、その測定原理、特長、基本仕様、使用条件、について報告します。

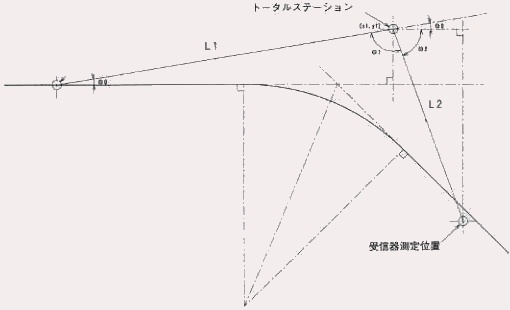

測定原理

掘進機あるいは後続管内に発信器を設置し、発信用コイルから発生した交流電流による磁界(交番磁界)の水平成分を、地上に設置した受信器の受信用コイルで検知する方法です。

発信用コイルからでた磁界の強さは、発信用コイルの鉛直軸に対してどの断面においても左右対称のため、平行に向かい合った2枚の受信コイルを水平方向に動かすと、2枚のコイルの誘起電庄が等しくなる位置の両コイルの垂直二等分線上に発信用コイルの直上があることになります。

これを別の方向から再度行ってその垂直二等分線の交点は発信用コイルの直上となります。

システムの特長

- 管内に設置した発信器を地上で受信するため、推進延長が無限に延びても測定精度は変わりません。

(土被り6mの現場実験では±20mmの範囲内の精度を確保しました。) - 管内測量は、発進立坑から掘進機位置まで測量を行うため、推進距離が延びるに従い測量時間が長くなりますが、「電磁誘導測量システム」は地上で発信器位置を検知するだけなので、短時間で測定が終了します。

- 地上受信器は電源内蔵式で持ち運びに便利です。

又、2コイル間にプリズムを取付け路面の光学測量で簡単に位置を特定できる機構にしています。(特許出願中)

システムの基本仕様

システムの基本仕様

土被り6m以下。

それ以上の土被りの場合は、チェックボーリングタイプ(モールチェッカー)のものがあります。

今後の展開

光学測量による測定の場合、発進立坑のダボ点と切梁または腹起のケガキを基準点とするため、ダポ点・ケガキが支庄壁にかかる推カや温度変化による線膨張によって、標点が移動することがある。

また、視準ミスや測量機器盛り換え時の人的誤差、測量機器自体の機槻的誤差などの累積により、推進距離が延びるほど正確な測量が困難となってくる。

例えば500mの距離で、標点とダボ点の距離が10mとすると基準点が0.5mm狂うと到達では25mmの水平誤差が生じることになる。

電磁誘導法による測定の場合、測定器自体の持つ精度は(実験値土被り6mで±20mm程度)となるが、推進距離の延長に影響を受けないため、推進距離が延びても測定精度は変わらない。

当社が目標とする、超長距離・急曲線推進工事では、現場により変わるが、ある距離からは電磁誘導法が精度向上に有効と思われる。