小型発進立坑からの210m・S字曲線施工告 -アルティミット工法 施工報告-

はじめに

推進工法の技術開発はとどまることが無く、毎年多くの技術が公表され実用化されています。

特に小口径管推進工法については、適応土質や推進管種、掘削・排土方法、管敷設方法により数多くの工法が存在します。

小口径アルティミット工法もその中の一工法であり、高耐荷力方式の泥水方式および泥土圧方式(一工程式)に分類されます。

本工法は各種システムにより、広範囲の土質において長距離・曲線推進が可能です。

今般、石川県輪島市において、延長210mのS字曲線推進工事を泥水方式にて完了しました。

本レポートでは、その施工報告をさせていただきます。

工事概要

| 施工場所 | 石川県輪島市 |

| 管径 | φ400mm |

| 推進延長 | 212.2m |

| 曲線半径 | 250m、300m S字 |

| 土質 | 砂質シルト、風化岩 |

| 土被り | 3m |

| 発進立坑 | φ2.5mケーシング |

| 到達立坑 | φ1.8m既設人孔 |

本工事は、輪島市において下水道の幹線を築造するもので、輪島市のバスターミナル(旧北陸鉄道輪島駅)入口が発進基地となりました。

管路上は能登有料道路此木インターチェンジから輪島市へと通じる輪島市と七尾市を結ぶ主要幹線道路でした。

このため、交通量(特に観光バス)が多く、週末には有名な朝市や輪島塗を目当てに多数の観光客が訪れる地域での施工でした。

写真-1 到達立坑付近

写真-2 発進立坑付近

工法の特長

小口径アルティミット工法の特長は下記のとおりです。

| 地中環境の保全 | 泥水式掘削管理システム | 推進中の掘削土量管理 |

| 曲線推進 | 曲線造成システム | 正確な計画曲線の造成 |

| 送排泥二重管 | ||

| センプラカーブシステム | 掘進機への追随性と確実な推進力の伝達 | |

| 品質・精度管理 | 中央集中管理システム | 遠隔操作の一元化 |

| 曲線区間測量システム | 曲線区間の精度管理 | |

| その他の技術 | 小型立坑からの発進 | 最小寸法=φ2.5m |

| コーン内洗浄機構 | コーン内での閉塞防止 |

写真-3:発進状況

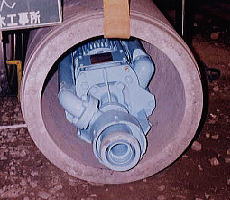

写真-4 中継ポンプ設置状況

施工上の検討項目と対応

200mを超える長距離推進

小口径管推進工事における推進延長200m以上の施工実績は多くなく、特に泥水方式の一工程式で行われた実績はわずかです。

泥水式小口径管推進工法が長距離に対応するためには、流体還流の能力を確保する必要があります。

また、200mという長い距離を推進する間には、当然地盤の状況が変化することが想定されます。

実際に、本工事では砂質シルト層区間において粘土や礫、流木が確認されました。

特に粘土層に変化した際は、掘進機のコーン内に粘土が付着して閉塞状態になりかけましたが、コーン内洗浄機構を使用することにより、スムーズな排土を行うことができました。

また、本工事は土被りが3.0mと浅く、切羽圧力を大きくすることができないため、発進立坑の送排泥ポンプのみでは還流能力が不足します。

そこで、φ400mmの小口径管内に設置可能で、かつレーザーセオドライトの光を妨げることのない、低床型の専用排泥ポンプを二台配置しました。(写真-4)

その結果、地盤の変化にも余裕を持った還流速度の調整ができ、最後まで必要流量を確保して到達できました。

R=250mと300mのS字曲線

曲線造成

曲線造成がスムーズでないと、設計された曲線半径どおりに施工されず、精度確保のために極端な修正を行うことになります。

大きな修正を行った区間では推進管接続部の折れ角が大きくなるため、推進管のポイントタッチにより管が破損する場合があります。

複数箇所の設計曲線を確実に造成するために本工事で使用した掘進機には、曲線造成ジャッキを5箇所に装備しました。

また、センプラカーブシステムの採用により、後続の推進管は、掘進機が造成した曲線にスムーズに追随するとともに、前の推進管への確実な推進力伝達ができました。

図-4 不確実な曲線造成

設計より大きな修正を行うと計算以上にセンプラリング゙が圧縮され、推進管が破損する。

図-5 確実な曲線造成

確実な造成を行えば計算通りにセンプラリングが圧縮され、推進力の伝達が正確に行われる。

精度管理

小口径管推進工事における曲線施工では、地上における電磁誘導測量もしくは測量ロボットによる管内測量で精度管理を行います。

しかし、掘進機位置の計測だけでは、掘進機の向きを判断することができないため、次の測量時に掘進機がどの位置にあるのかを予測することが困難です。

このような問題を、小口径アルティミット工法は「ジャイロナビゲーションシステム」の使用により解決しました。

「ジャイロナビゲーションシステム」は、電磁誘導測量装置「モールキャッチャー」による高精度の掘進機位置計測とジャイロコンパスによる方位角測定を組み合わせた高精度の掘進機位置管理システムです。

このシステムにより、次の掘進機位置の予測と制御ジャッキのストロークを決定することができます。

レベル管理は、液圧差レベル計により行いました。

施工が冬の能登地方ということもあり、発進立坑内での配管の凍結が考えられましたが、夜間は配管を暖めるなどの処置で対応しました。

以上のシステムの採用により、高精度で3号人孔に到達することができました。

図-6 一般的な小口径曲線工法の場合

方位角がわからないため掘進機の姿勢もわからず、測量基準点を計画線にすぐに合わせようとして、極端な修正を行うことになる。

図-7 小口径アルティミット工法の場合

方位角がわかることにより計画線に対する掘進機の姿勢がわかるので、掘進機先端を計画線に徐々に近付ける、微妙な修正を行うことができる。

離隔の少ない水道管下の推進

発進立坑から約20mの地点には、推進路線と直行するように1mの離隔で水道管が埋設されていました。

この水道管は輪島市の生活水道の本管となっていることから、沈下や隆起による影響は絶対に避けなければいけませんでした。

沈下や隆起は、掘進機による土砂の取り込み過ぎや取り込み不足により生じることから、泥水式掘削管理システムを採用し、推進中の掘削土量率をリアルタイムに確認しながら推進を行いました。

その結果、水道管通過時も、通過後施工が完了するまでの間も影響を与えることはありませんでした。

到達間際の風化岩区間で推進力が増大

ボーリングデータから、到達前の約20m区間は風化岩と予測されました。

岩盤区間は初期抵抗が砂質シルト層より極端に大きくなることから、砂質シルト区間での推進力の低減に努めました。

推進用滑材として、小口径推進専用滑材「S2K(エスエスケー)」を使用しました。

このS2Kは、アルティミット工法用滑材「アルティ-K」の性能そのままに、粘性を低下させることにより内径の小さい滑材ホースでの長距離注入を可能にしものです。

その結果、砂質シルト区間では設計推進力の1/3程度に推進力が低減でき、風化岩区間で推進力が上昇したものの、最終的には設計推進力よりも低い値で到達できました。

おわりに

今回の施工では、小口径アルティミット工法の特長が十分に発揮されました。また、出現した礫や流木の状況は、施工前の予測をはるかに超えるものでしたが、面板の形状を改良することで対応できました。

本現場で、得られた知識や経験を今後の施工管理や新規開発に役立てていく所存です。

最後に、施工を完了するにあたり、ご指導・ご鞭撻いただいた輪島市役所、戸田・辻JVの皆様を始め、工事に携わった全ての方々に深く感謝申し上げます。